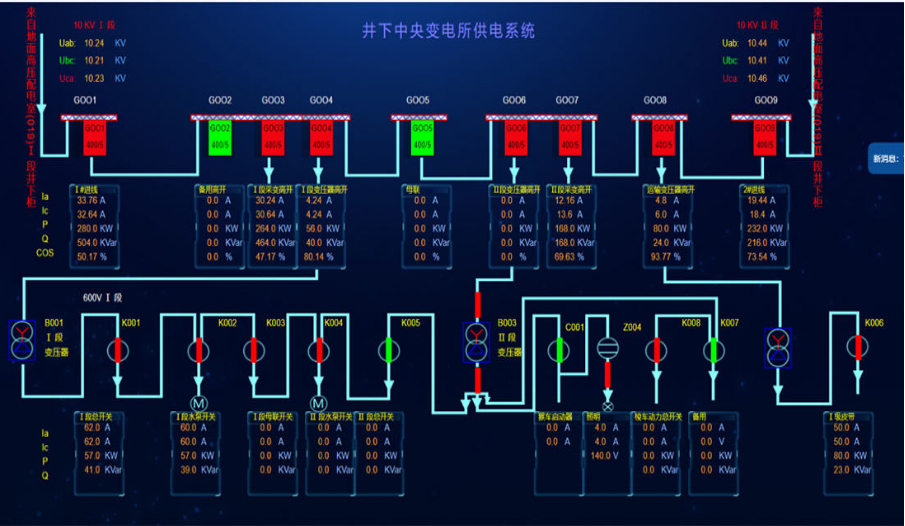

系统包括实时工艺流程图显示、用户登录、参数设置、系统监测管理、报警、实时曲线及历史曲线、报表打印及上位管理机的管理功能等。

●采集运行过程的工艺参数、电气参数,电气设备运行状态。

●在彩色监视器(LCD)显示总设备运行图,分段设备运行图,工艺参数,电气参数,电气设备运行状态。

●设定工艺参数、控制电气设备。

●自动建立数据库,保存工艺参数、电气参数,电气设备运行状态、报警数据、故障数据,并自动生成工艺参数的趋势曲线。管理人员通过对工艺曲线进行分析、研究,进一步改进工艺运行方案,提高生产效率。

按照控制程序对工艺过程、电气设备进行自动控制,同时采集工艺参数,电气参数及电气设备运行状态。

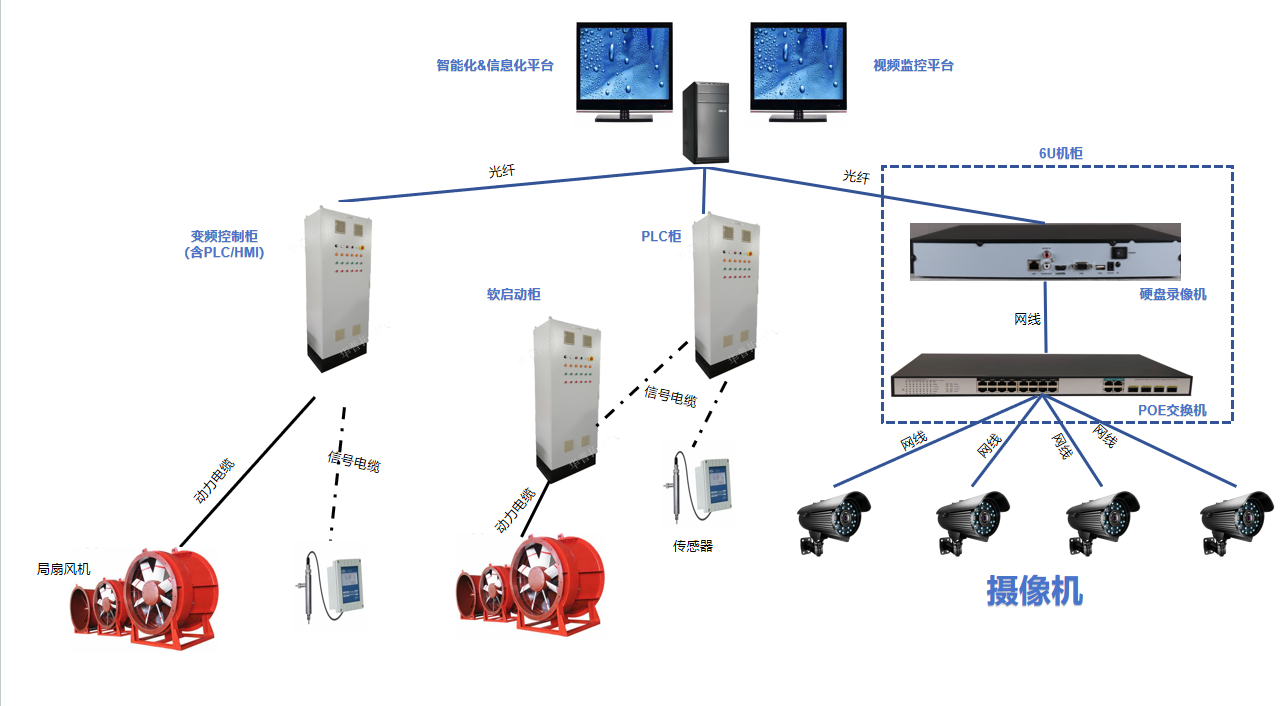

通过通信网络与中央控制室的监控管理系统进行通信。向监控管理系统传送数据,并接受监控管理系统发出的开停机命令。

在操作屏上显示所辖工段的工艺流程图,工艺参数,电气参数,及设备运行状态。通过设定工艺参数,控制电气设备;触摸屏含RFID/NFC刷卡功能,可通过不同人员编辑不同权限的功能,减少人员误操作的概率;触摸屏自带语言报警功能,在发生故障时可发出设置好的报警声音,提醒工作人员。

根据控制需求选择高性能的PLC模组,配置必要的输入/输出模块及通讯接口。PLC模组需要连接到变频器,接收传感器信号,执行用户编写的控制逻辑、发出控制命令等。

PLC编程是实现自动化控制的关键步骤。编写的程序可确保控制逻辑的正确性、高效性。这涉及到I/O配置、逻辑控制、数据处理等多个方面。PLC程序不仅能实现基本的控制功能,还能提供故障检测、预警、数据统计等高级功能。

人机交互界面(HMI)为操作人员提供了直观方便的操作平台。HMI设计应简洁明了,使操作人员易于理解系统状态、操作设备、查看历史记录和报警信息等。良好的HMI设计有助于减少操作错误,提高响应速度。

可实现远程管控功能,需要将PLC模组与中控室的监控系统进行无缝对接。这通常通过工业通讯网络来实现,确保通讯的稳定性和安全性。在软件层面,需要开发相应的远程监控应用程序,使得管理人员可以在中控室对PLC控制柜进行实时监控与操作。